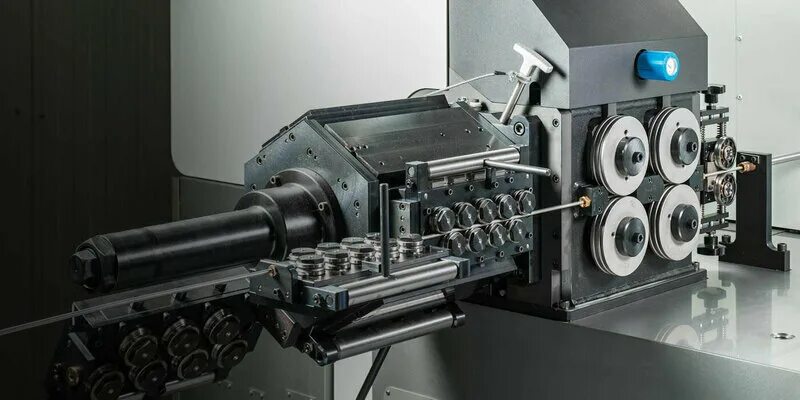

Гибочные станки для проволоки: виды, характеристики и применение в производстве

Разновидности гибочных станков для проволоки и их особенности

На рынке представлено множество моделей станков для гибки проволоки, и знаете, порой сложно разобраться во всем этом многообразии. Давайте разберем основные типы, с которыми мне приходилось работать. Самыми распространенными считаются универсальные станки с ЧПУ – такие машины способны выполнять сложные операции гибки в нескольких плоскостях. Работал как-то с моделью, которая могла изгибать проволоку практически в любом направлении, причем делала это с точностью до десятой доли миллиметра. Здесь подробнее про гибочный станок для проволоки.

Если говорить о более специализированном оборудовании, то стоит упомянуть пружинонавивочные станки – они заточены под изготовление пружин разного типа. Кстати, есть еще роторные станки – эти ребята особенно хороши для массового производства, когда нужно гнуть проволоку с высокой скоростью.

- Автоматические станки с сервоприводом

- Полуавтоматические модели с механическим приводом

- Ручные станки для мелкосерийного производства

- Специализированные пружинонавивочные станки

- Роторные станки для массового производства

Основные технические характеристики проволокогибочного оборудования

Реально важный момент при выборе станка – его технические характеристики. Помню случай, когда заказчик не учел максимальный диаметр обрабатываемой проволоки, и потом пришлось менять оборудование. Ключевой параметр здесь – диапазон диаметров проволоки, с которой может работать станок. Обычно это от 0,3 до 16 мм, хотя встречаются модели и с более широким диапазоном.

Скорость гибки тоже имеет значение, особенно в серийном производстве. Современные станки способны выполнять до 200 изгибов в минуту, что довольно впечатляет. Правда, такая скорость не всегда нужна – все зависит от сложности изделия и требуемой точности.

Точность позиционирования и повторяемость – это те параметры, которые определяют качество конечных изделий. На хороших станках точность может достигать ±0,1 мм, что более чем достаточно для большинства задач.

Сферы применения и производственные возможности

За годы работы с этим оборудованием я видел самые разные применения гибочных станков. В автомобильной промышленности их используют для изготовления элементов подвески, каркасов сидений и других компонентов. Причем некоторые детали имеют такую сложную геометрию, что без современного оборудования их просто невозможно было бы произвести.

Мебельная индустрия – это отдельная история. Тут гибочные станки незаменимы при производстве каркасов стульев, полок, вешалок. Знаю производство, где на одном станке делают более 50 различных моделей мебельной фурнитуры.

В строительстве эти станки используют для изготовления арматурных изделий, каркасов для железобетонных конструкций. Кстати, некоторые модели станков могут работать прямо на стройплощадке – видел такое решение на крупном объекте, очень удобно получается.

Как выбрать гибочный станок для проволоки: ключевые параметры

При выборе станка первое, на что стоит обратить внимание – это ваши производственные задачи. Скажу по опыту: лучше взять станок с небольшим запасом по возможностям, чем потом упираться в ограничения. Оцените планируемый объем производства, типы изделий, которые будете изготавливать.

Система управления – это сердце современного станка. Сейчас большинство моделей оснащаются ЧПУ, но интерфейсы и возможности программирования могут сильно различаться. Помню, как пришлось повозиться с одним станком, у которого был неудобный интерфейс – операторы долго не могли привыкнуть.

Немаловажный фактор – энергопотребление и требования к помещению. Некоторые мощные станки требуют трехфазного питания и специального фундамента. А еще обязательно проверьте наличие сервисной поддержки и доступность запчастей в вашем регионе – это может сэкономить кучу времени и нервов в будущем.

Настройка и эксплуатация проволокогибочных станков

Настройка станка – это целое искусство, и знаете, тут нет мелочей. Начинать нужно с правильной установки направляющих и роликов. Помню случай, когда из-за неправильно выставленных роликов проволока постоянно перекручивалась – пришлось потратить полдня на поиск проблемы.

Важный момент – это калибровка системы измерения. Современные станки обычно имеют встроенные датчики, которые отслеживают положение механизмов. Но даже они требуют периодической проверки и подстройки. Реально помогает вести журнал настроек – записывать параметры для разных типов изделий.

При работе стоит учитывать свойства материала. Разная проволока имеет разный пружинящий эффект, и это надо компенсировать в настройках. Иногда приходится делать несколько пробных изделий, чтобы добиться идеального результата.

Обслуживание и увеличение срока службы оборудования

Регулярное обслуживание – это то, что реально продлевает жизнь станку. За время работы с этим оборудованием я понял, что проще предотвратить поломку, чем потом устранять ее последствия. Каждую смену нужно проверять состояние направляющих и роликов, чистить их от металлической пыли и стружки.

Смазка – это отдельная тема. Все движущиеся части требуют своевременной смазки, причем важно использовать именно те материалы, которые рекомендует производитель. Был случай, когда из-за неправильной смазки подшипник вышел из строя раньше времени.

План профилактического обслуживания должен включать регулярную проверку электрических компонентов, особенно в станках с ЧПУ. Контакты могут окисляться, провода перетираться – все это нужно своевременно выявлять и устранять. А еще советую иметь набор наиболее часто выходящих из строя запчастей – это поможет минимизировать простои в случае поломки.

. . . . . . . . . . . . . . . . . .Советуем почитать: 5 февраля: народные традиции и приметы на Агафия-полухлебника